Способи нанесення

Підготовка поверхні, методи нанесення, ZINGA® на (старій) гарячеоцинкованій поверхні та ZINGA® - відновлення, покриття ZINGA® додатковим шаром

Після ретельного перемішування покриття ZINGA® можна наносити за допомогою звичайного пензля, валика з коротким ворсом (не для першого шару) або звичайного або безповітряного фарборозпилювача. Якщо покриття ZINGA® розпорошується, його необхідно розбавляти лише розчинником Zingasolv, доступним у Вашого дистриб'ютора. Читайте відповідний інформаційний лист.Покриття ZINGA® можна наносити за різних погодних умов. Допустима температура поверхні нанесення становить від -15°С до 60°С, при цьому допустима максимальна вологість дорівнює 95% за умови, що температура сталі не перевищує точку конденсації на 3°С. Поверхню підкладки необхідно повністю очистити від бруду, як за умови нанесення інших покриттів.

Широкий діапазон допустимих умов для застосування продукції ZINGA® означає, що Ви більше не втрачатимете час через погану погоду, отже Ваше "ремонтне вікно" буде розширено. Ця перевага, поєднана з необмеженим терміном придатності продукції ZINGA®, гарантує мінімальну втрату часу та матеріалів під час виконання робіт.

Підготовка поверхні

Підготовка поверхні є ключем до якісного нанесення покриття та його подальшої служби. Будь-яке забруднення на поверхні створить області, де ZINGA® не буде у прямому контакті зі сталлю, руйнуючи його електрохімічне з'єднання, електронний потік і отже катодний захист.

Тому поверхню потрібно очищати від:

- Бруд

- Олії та жиру

- Солі

- Вторинної окалини

Існують три способи видалення забруднення з поверхні:

- За допомогою розчинника

- За допомогою абразивного очищення

-

Парова очищення

Очищення за допомогою розчинника рекомендовано для поверхонь із хорошим профілем без слідів іржі. Тут можна використовувати Zingasolv. Очищення за допомогою абразиву переважно проводити поверх очищення розчинником. Парове очищення при 80 ° C є ще одним способом створити чисту поверхню для застосування ZINGA®.

Другий найважливіший крок у підготовці поверхні це створення поверхневого профілю основи. Це гарантує гарне заповнення мікрочастинками цинку шорсткості основи. ZINGA® набагато краще триматиметься на шорсткій поверхні! Важлива як глибина профілю так і його шорсткість.

Для гарної адгезії продукції ZINGA®, Zingametall радить середню глибину профілю між (Rz) 50 та 70 мкм, та середню шорсткість профілю (Rа) 12.5.

Для того, щоб створити таку шорсткість, основа повинна бути оброблена піском або рідкою глиною до стандарту SA 2.5 або за допомогою сталевої щітки для невеликих площ. Якщо поверхня вже досить шорстка (через вивітрювання або попередньої обробки), вона може бути очищена до стандарту SA 2.5, за допомогою водоструминного очищення під високим тиском.

Завжди майте на увазі: те, як себе покаже продукція ZINGA®, залежить навіть від якості підготовки поверхні!

Рівень чистоти згідно з ISO 8501-1

Методи застосування

Після ретельного перемішування покриття ZINGA® можна наносити за допомогою звичайного пензля, валика з коротким ворсом (не для першого шару) або звичайного або безповітряного фарборозпилювача.

ZINGA® повинна бути ретельно механічно розмішана (за допомогою міксера протягом 2-3 хвилин), щоб досягти стану однорідної рідини перед нанесенням. Після максимум 20 хвилин використання необхідно повторно перемішати склад.

Нанесення продукції ZINGA® пензлем або валиком.

ZINGA® може бути нанесена за допомогою звичайного малярського пензля (з натуральним ворсом) або валика з коротким ворсом для нанесення складу в невеликій кількості або для смугового забарвлення.

Для того, щоб краще заповнити профіль основи, радимо розбавити ZINGA® на 3-5% (за вагою див. нижче таблицю розведення). Це приведе до кращого заповнення профілю основи мікрочастинками цинку.

Завжди рекомендується обробити кути, гострі краї, болти та гайки додатковим шаром (за допомогою пензля), перш ніж покривати всю поверхню суцільним шаром за допомогою розпилювача.

Нанесення продукції ZINGA® звичайним розпилювачем.

Продукція ZINGA® може бути використана за допомогою звичайного розпилювача. Для того, щоб гарантувати гарну якість нанесення ZINGA®, її потрібно розбавити на 10-20% (за вагою – дивитися нижче таблицю розведення) залежно від тиску в компресорі та діаметру сопла фарбувального пістолета. Правильне розведення дасть якісніший шар покриття (менш пористий).Нанесення продукції ZINGA® безповітряним розпилювачем.

Продукцію ZINGA® можна нанести за допомогою безповітряного розпилювача. Для того, щоб гарантувати хорошу якість нанесення ZINGA®, її потрібно розбавити на 5-7% (за вагою – дивитися нижче таблицю розведення) залежно від тиску безповітряної установки. Правильне розведення дасть якісніший шар покриття (менш пористий).Таблиця розведення

|

|

Пензлик або ролик 3-5% |

Звичайний розпилювач 10-20% |

Безповітряний розпилювач 5-7% |

|

1 кг |

0.03-0.05 кг/ 0.034-0.057 Л Zingasolv |

0.10-0.20 кг/ 0.114-0.228 Л Zingasolv |

0.05-0.07 кг/ 0.057-0.080 Л Zingasolv |

|

2 кг |

0.06-0.10 кг / 0.068-0.114 Л Zingasolv |

0.20-0.40 кг / 0.228-0.457 Л Zingasolv |

0.10-0.14 кг / 0.114-0.160 Л Zingasolv |

|

5 кг |

0.15-0.25 кг / 0.171-0.285 Л Zingasolv |

0.50-1.00 кг / 0.571-1.142 Л Zingasolv |

0.25-0.35 кг / 0.285-0.400 Л Zingasolv |

|

10 кг |

0.30-0.50 кг / 0.342-0.571 Л Zingasolv |

1.00-2.00 кг / 1.142-2.283 Л Zingasolv |

0.50-0.70 кг / 0.571-0.800 Л Zingasolv |

|

25 кг |

0.75-1.25 кг / 0.856-1.427 Л Zingasolv |

2.50-5.00 кг / 2.854-5.708 Л Zingasolv |

1.25-1.75 кг / 1.427-1.998 Л Zingasolv |

ZINGA® на (старій) гарячо-оцинкованій поверхні та ZINGA-відновлення

Коли багата цинком основа входить у контакт із довкіллям, вона починає формувати цинкові солі (цинкові окису, цинкові карбонати та інші), формують, своєю чергою, бар'єр.

Цей цинковий бар'єр повинен бути видалений перед нанесенням нового шару ZINGA®.

Для додаткової інформації, зв'яжіться з Технічною командою Zingametall.

ZINGA® відновлення старого шару гарячого цинкування

Дуже важливо зберігати наступний робочий порядок:

Дуже важливо зберігати наступний робочий порядок:

1. Повне очищення поверхні від бруду, олії, солей.

2. Повне видалення іржі.

3. Огрубління поверхні.

4. Видалення пилу.

Поверхню слід в першу чергу очистити від бруду олії та жиру за допомогою парового очищення або розчинника ZingaSolv.

Щоб очистити поверхню від іржі та створити грубу (шорстку) поверхню для застосування ZINGA® необхідні (як один з варіантів):

- Піскоструйна обробка

- Механічна обробка (стічна щітка, що обертається, або абразивний диск, щітка по металу)

Якщо поверхня, що обробляється, має більше 5 відсотків іржі, це означає, що катодний потенціал витрачено на 50% і дрібні ремонтні роботи не будуть ефективні.

Нанесення ZINGA® на стару гарячеоцинковану поверхню можливе за допомогою кисті, валика, розпилювача.

Варто зазначити, що перший шар ZINGA® ніколи не можна наносити за допомогою валика через погане проникнення в профіль шорсткості.

З тієї ж причини перший шар слід розбавити трохи більше, ніж вказано в Інформаційному листі.

Грубі сліди від кисті (див. фото), внаслідок яких виникають мікрократери, слід уникати будь-якою ціною.

Для додаткової інформації, зв'яжіться з Технічною командою Zingametall.

Відновлення ZINGA®

Поверхню потрібно в першу чергу очистити від бруду, олії або жиру за допомогою парового очищення при 140 барах і температурі 80°C (переважно) або розчинником (Zingasolv).

Стара зношена продукція ZINGA має шар цинкових солей, які формують пасивний бар'єр на її поверхні. Цей цинковий бар'єр необхідно видалити перед нанесенням нового шару ZINGA®.

Щоб перевірити, чи були видалені всі цинкові солі: протріть поверхню чистою, білою, безворсовою тканиною змоченою в Zingasolv. Якщо біла тканина має темний сірий колір, поверхня готова до нанесення. Якщо тканина залишається білою або трохи сірою, поверхня повинна бути повторно очищена тим же методом.

Для додаткової інформації, зв'яжіться з Технічною командою Zingametall.

Покриття ZINGA® додатковим шаром

ZINGA® може бути покрита додатковим шаром, щоб надати конструкціям декоративного вигляду. Подібно до всіх пористих і багатих цинків покриттям, потрібно бути дуже обережним, щоб гарантувати сумісність верхнього шару з продукцією ZINGA®.Але є деякі обмеження!

При застосуванні фарб з високим вмістом алкіду поверх ZINGA® перший вступає в реакцію з цинком, що призводить до омилення.

При застосуванні фарб алкіду проведіть невеликий тест на сумісність!

Покриття на водній основі можуть викликати утворення цинкових солей під верхнім шаром, і, як наслідок, погіршення адгезії між шарами. Покриття на водній основі не повинні використовуватися поверх ZINGA®.

У практичних умовах ми радимо використання герметика, щоб уникати будь-яких проблем із сумісністю з верхнім шаром.

Zingametall пропонує два сумісних герметика, які були протестовані, згідно з ISO 12944: Zingalufer (герметик Pu) і Zingaceram HS (герметик ЕР).

Неможливо дати повний список продукції, яка є сумісною або несумісною із ZINGA®. Кожне покриття має свої специфічні характеристики, які роблять сумісність із ZINGA® більш менш ймовірною.

Ми можемо лише дати загальні вказівки для того, щоб виявити сумісні з ZINGA® фінішні покриття.

Час висихання

Як правило, швидковисихаючі фарби лягають на шар ZINGA® набагато краще. Швидкосохнуча фарба дає менше часу розчиннику верхнього шару проникнути в шар ZINGA® і тим самим пошкодити його катодний потенціал. В ідеалі, фарба повинна бути сухою на дотик (при 20 ° C) вже за годину, максимум через 2-3 години.Якщо верхній шар формує кислотні речовини під час висихання, це може впливати на шар ZINGA®. Інформація щодо утворення таких речовин при висиханні може бути знайдена у довідкових матеріалах.

Якщо фініш покриття повністю висохло, воно не може більше впливати на шар ZINGA®. Чим швидше відбувається полімеризація фінішного шару, тим менша дія на ZINGA®, що гарантує кращу сумісність між шарами.

Якщо верхній шар наноситься безпосередньо на ZINGA®, завжди радимо виконати невеликий тест на сумісність.

Тестування сумісності

Для додаткової інформації, зв'яжіться з Технічною командою Zingametall.

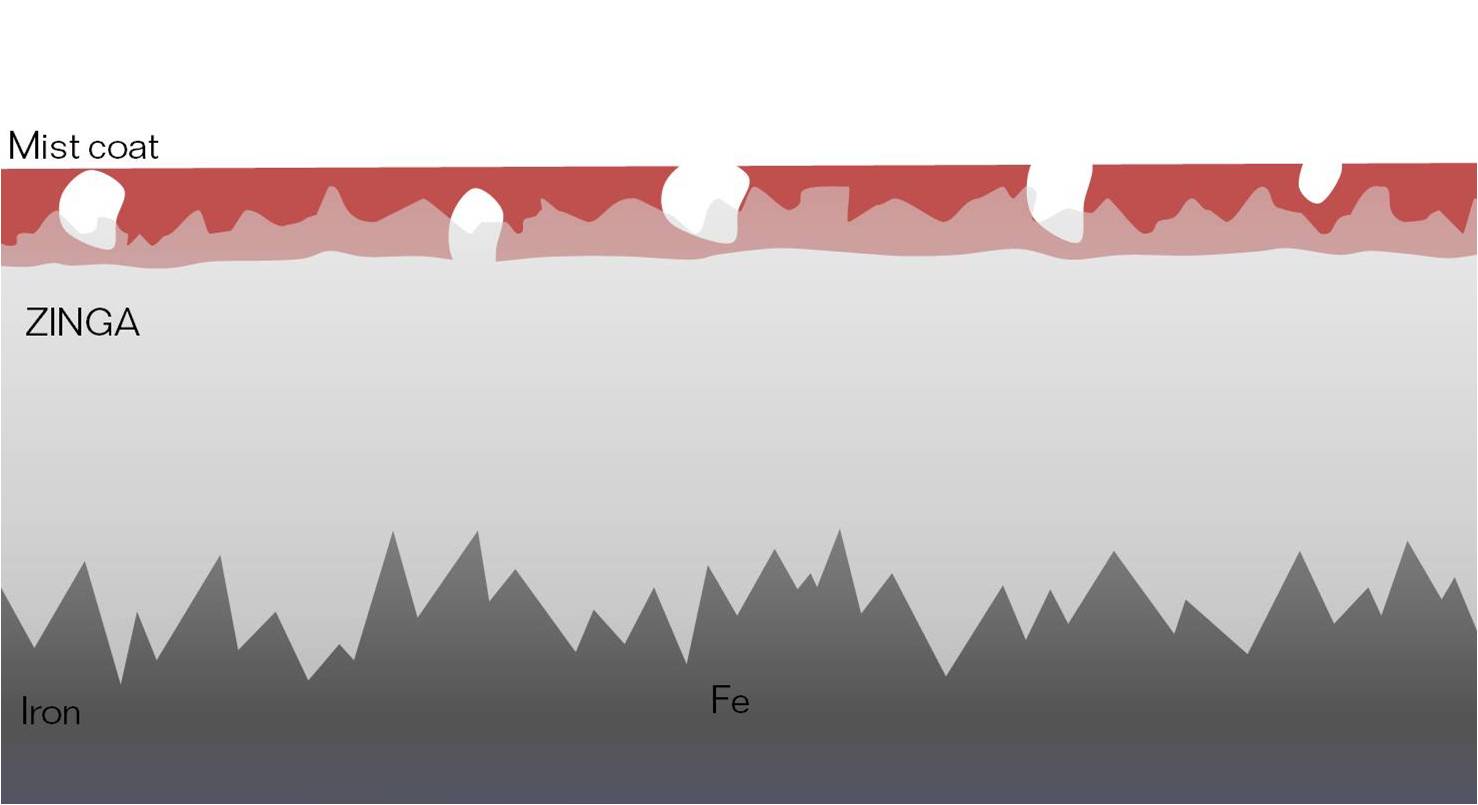

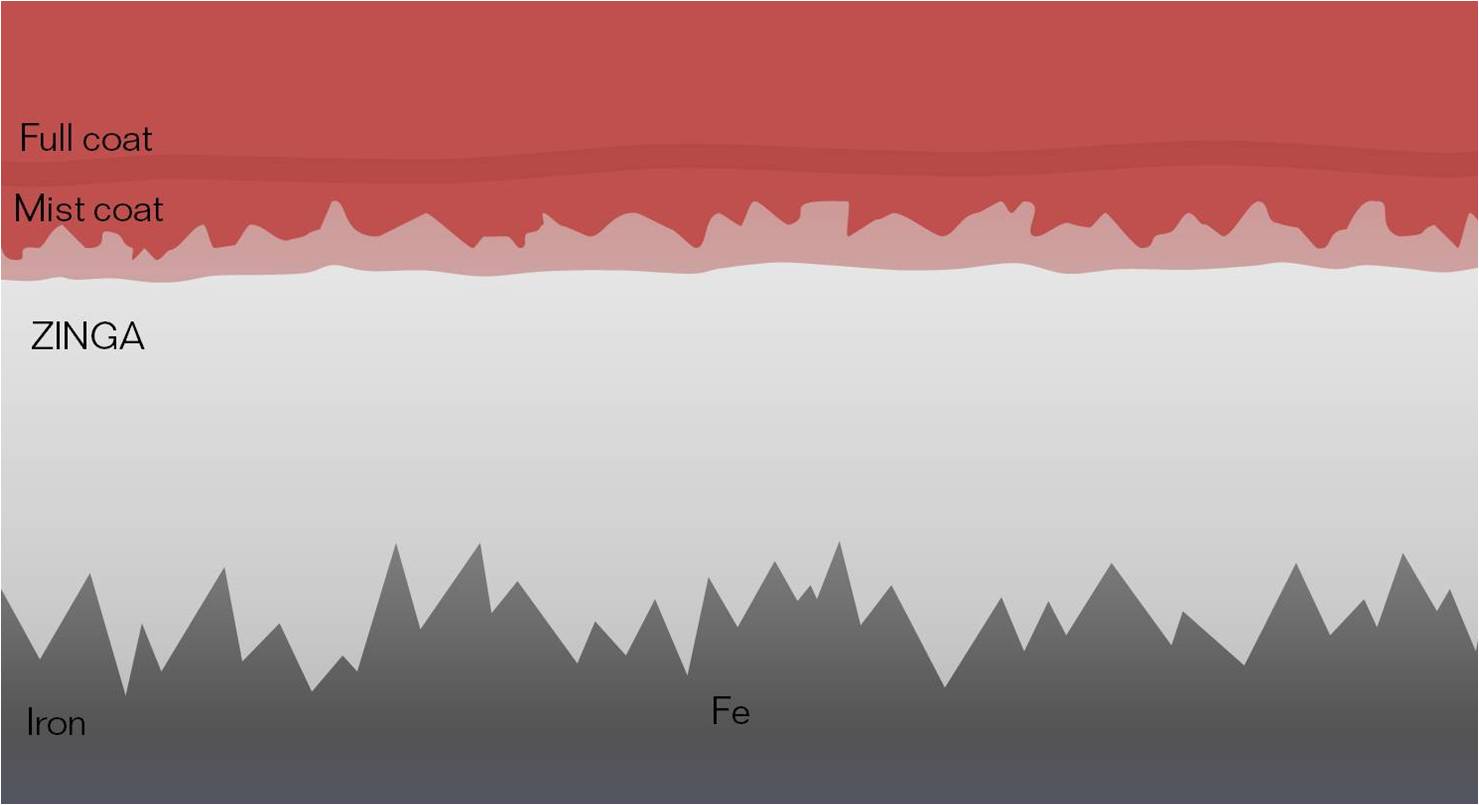

Техніка тонкого/товстого шару

Щоб уникнути міхура герметика або фінішного шару покриття на продукції ZINGA®, ми радимо нанесення фарби за допомогою техніки тонкого/товстого шару.

Тонкий шар герметика або іншого фішного покриття наноситься на ZINGA®, перш ніж покривати всю поверхню основним шаром. Ця тонка плівка проникає лише у зовнішні шари ZINGA® та герметизує його поверхню. Відносно пористий, тонкий шар перешкоджає надходженню повітря через самі зовнішні шари.

Спочатку наноситься тонкий безперервний шар, який дозволяє повітряним бульбашкам легко проходити через плівку. Перший тонкий шар забезпечує бар'єр для агресивних розчинників, що містяться у фінішному покритті.

Тонкий шар

Товстий шар

+38 067 5001722

+38 067 5001722 mail@zinga.ua

mail@zinga.ua

УКРАЇНА, м. Київ,

УКРАЇНА, м. Київ,