Особливості / Переваги

Zinga® є виключно ефективним високоякісним промисловим продуктом з найширшим застосуванням.

Покриття Zinga® високоефективно захищає залізо від корозії, забезпечуючи переваги двох відомих способів захисту: з одного боку, гарячого цинкування, а з іншого - фарби. При цьому покриття Zinga® не має ряду їх недоліків, але має переваги, характерні і властиві тільки покриттю Zinga®. Отже, воно вважається високоактивним захисним покриттям для всіх чорних металів. Процес його нанесення можна порівняти з нанесенням цинковмісних фарб. З огляду на специфіку такого цинкування, покриття Zinga® можна оцінити за допомогою економічної термінології як найбільш обґрунтоване вкладення. Співвідношення якість/ціна, надійність, виняткова адгезія та простота застосування відповідають сучасним промисловим вимогам щодо захисту матеріалів. Сфер застосування цього покриття безліч, і вони різноманітні. Вони покривають всі потреби в захисті залізних і сталевих конструкцій: вони включають в себе захист абсолютно нових промислових виробів; використовуються як у масовому виробництві, так і при поверхневому або місцевому ремонті пошкоджених ділянок. Zinga® ремонтує пошкоджені ділянки раніше оцинкованих поверхонь. Повний опис всіх цих переваг обов'язково переконає вас в тому, що даний матеріал повністю відповідає найсучаснішим потребам і вимогам. Багато відомих промисловців явно висловили свою довіру до покриття Zinga® після його багаторазового застосування протягом тривалого періоду часу, а іноді і в суворих умовах.

Співвідношення якість/ціна, надійність, виняткова адгезія та простота застосування відповідають сучасним промисловим вимогам щодо захисту матеріалів. Сфер застосування цього покриття безліч, і вони різноманітні. Вони покривають всі потреби в захисті залізних і сталевих конструкцій: вони включають в себе захист абсолютно нових промислових виробів; використовуються як у масовому виробництві, так і при поверхневому або місцевому ремонті пошкоджених ділянок. Zinga® ремонтує пошкоджені ділянки раніше оцинкованих поверхонь. Повний опис всіх цих переваг обов'язково переконає вас в тому, що даний матеріал повністю відповідає найсучаснішим потребам і вимогам. Багато відомих промисловців явно висловили свою довіру до покриття Zinga® після його багаторазового застосування протягом тривалого періоду часу, а іноді і в суворих умовах.

Здатність створювати гальванічну пару: дуже високий рівень чистоти цинку (99,995%), дуже високий вміст цинку (+96%), структурна щільність частинок цинку в порошку, а також специфічні смоли дійсно дають покриттю Zinga® можливість створити гальванічну пару (функцію катода), яка ідентична звичайній гальванізації з використанням цинку (див. звіт).

Покриття Zinga® діє в електролітичному розчині (морська вода і т.д.) як анод (витратний анод) і захищає сталеву поверхню (катод) до поки не вичерпається потенціал цинку. Цей механізм захисту схожий на захист, що забезпечується гарячим цинкуванням. Так як покриття Zinga® спочатку має пористу структуру, воно спочатку «цементується» під впливом вологи і кисню. Навколо кожної цинкової частинки утворюються солі цинку, які заповнюють так звані пори, утворюючи захисний від навколишнього середовища верхній шар. Цей процес починається з поверхні, а потім проникає на певну глибину. Сепараційний шар запобігає дифузії води і забруднень вглиб Zinga®. Отже, активний цинк на поверхні поступово втрачає функцію катодного захисту. Однак цей шар зберігає свої захисні властивості. І на цьому етапі покриття Zinga® виступає в якості цинковмісної фарби зі спеціальними властивостями. Ущільнений шар, в свою чергу, захищає нижній, виступаючи в якості катодних шарів. Більш того, раніше «цементоване» покриття Zinga® забезпечує особливу стійкість до механічних впливів.

Термін служби.

Покриття Zinga® зберігає свої захисні властивості протягом того ж періоду часу, що і покриття, отримане при гарячому оцинкованні: це стосується і товщини шару і атмосферних умов (див. звіт). Іржа з'являється тільки після втрати цинку, і, в будь-якому випадку, її зовнішній вигляд обмежується невеликою кількістю плям в тих місцях, де цинк повністю зник. Надалі ремонт поверхні покриття завжди можливий завдяки особливим властивостям цього матеріалу, так як відбувається повне перемішування старих і нових шарів (див. звіт). Тому підготовка поверхні, яка підлягає ремонту, практично виключена.

Покриття Zinga® зберігає свої захисні властивості протягом того ж періоду часу, що і покриття, отримане при гарячому оцинкованні: це стосується і товщини шару і атмосферних умов (див. звіт). Іржа з'являється тільки після втрати цинку, і, в будь-якому випадку, її зовнішній вигляд обмежується невеликою кількістю плям в тих місцях, де цинк повністю зник. Надалі ремонт поверхні покриття завжди можливий завдяки особливим властивостям цього матеріалу, так як відбувається повне перемішування старих і нових шарів (див. звіт). Тому підготовка поверхні, яка підлягає ремонту, практично виключена.

Зчеплення.

Покриття Zinga® не лущиться, навпаки, утворює електрохімічне з'єднання з металом, на яке воно наноситься.Стійкість до механічних впливів.

Механічні пошкодження, які часто виникають на верфях, не призводять до іржавіння, за винятком випадків серйозних пошкоджень. Місця пошкодження покриваються білим шаром солей цинку, що протягом певного періоду часу забезпечує антикорозійний захист. Тривалість катодного захисту залежить від товщини цинкового шару, що залишився в місці пошкодження. Якщо на поверхні з'являється насічка, відшарування не відбувається. Навіть якщо пошкодження значні і в якомусь місці утворилася іржа, окислення під цинковим шаром не відбувається. Згодом споживач може зробити просте покриття пошкодженої ділянки на верфі ("повторне нанесення").Температурний діапазон.

Покриття Zinga® витримує температуру від -40 до +120 ° С протягом тривалого часу, навіть +160 °C і більше (хоча в цьому випадку тільки за більш короткий проміжок часу).Покриття Zinga® витримує теплове розширення і стиснення без пошкоджень.

Покриття Zinga® витримує механічну деформацію без будь-яких наслідків.

Zinga® може бути застосована однією людиною або однією командою. Це означає, що один фахівець або одна група можуть виконати зінганізацію, надаючи поверхні катодні властивості, аналогічні властивостями гарячого цинкування (в залежності від технологічного режиму ванни).

Покриття Zinga® можна наносити на вологу поверхню без будь-якого впливу на її захисні властивості. Дослідження показали, як це відбувається на практиці (що також схвалено експериментально). Волога, що утримується на нерівній поверхні металу, виштовхується. Фактично це означає, що Zinga® може бути використана там, де можлива конденсація (вологе середовище). (Див. звіт).)

Покриття Zinga® можна використовувати в поєднанні з іншим металом: його можна наносити на поверхні, які раніше були оцинковані. Покриття Zinga® можна наносити на оцинковану поверхню без будь-якого ризику відшарування.

Піскоструминна обробка (необхідна для отримання оптимального електрохімічного захисту) в цьому випадку не потрібна. Щоб отримати ефективне захисне покриття (що вимагає хорошої адгезії матеріалу до металу), досить промити поверхню водою і очистити її металевою щіткою. Піскоструминна обробка, видалення мастила або інших забруднень необхідна тільки для залишків старої фарби, мастила, масел, іржі, солей або кислот.

Після повної втрати солей цинку або після втрати вільного електролітичного цинку на поверхні, завдяки своїй специфічній властивості повного «злиття» старого шару з новим, покриття Zinga® забезпечує повторне цинкування без дорогої підготовки поверхні (наприклад, піскоструминна обробка перед гарячим цинкуванням). Користувач може повторно оцинкувати після видалення солей цинку водою. Це дозволяє йому без демонтажу значно заощадити сили, час і гроші.

При звичайному цинкуванні часто виникає проблема хорошої адгезії по всій поверхні. Проблем з покриттям Zinga® немає: якість зчеплення гарантована.

Ще одним важливим аргументом на користь покриття Zinga®, при порівнянні його з покриттям, отриманим в процесі гарячого цинкування, є той факт, що при зануренні виробу у ванну під час гарячого оцинкування, то через високу температуру виникає натяг і часткова деформація виробу. Це серйозний недолік для калібрування конструкцій при їх подальшому складанні. Таких проблем з покриттям Zinga® немає.

Незважаючи на високу щільність і сухий вміст покриття більше 95% чистого цинку, Zinga® є рідиною і тому може бути застосована щіткою, валиком, фарбою, пульверизатором або зануренням.

Невеликий діаметр частинок цинку дозволяє отримати повністю сухе і гладке, покриття без згустків та напливів. Сильна адгезія цинку з попаданням захищеного металу в мікропори здійснюється на рівні взаємодії цинку з металом поверхні.

Zinga® є однокомпонентним продуктом, тому немає причин для поганого пропорційного змішування або тривалого часу висихання.

Винятковий за своїми властивостями унікальний розріджувач ZingaSolv дозволяє вибрати в'язкість Zinga® виходячи з способу її застосування (для пензля або лакофарбового пістолета). Тим не менше сухий шар покриття Zinga® буде містити більше 95% цинку. Залежно від кількості додавання розріджувача товщина покриття зменшиться.

Рідка консистенція продукту Zinga® (готова до вживання) при нанесенні щіткою дозволяє рівномірно розподілити Zinga® по поверхні, що високо цінується користувачами.

Натяг по кутах і по краях поверхонь, покритих Zinga®, вимагає нанесення не менше двох шарів Zinga® (або навіть трьох в особливих випадках, коли поверхня схильна до сильної корозії).

Зінга® може використовуватися для автоматичного нанесення. Нанесення покриття в обмеженому і невеликому просторі вимагає належної вентиляції, що в свою чергу забезпечує повне випаровування розріджувача, що необхідно для «цементування» покриття.

Різниця в щільності цинку, з одного боку, і в'яжучого елемента і розчинника, з іншого боку, є більш важливим фактором для цинковмісного продукту, ніж для звичайної фарби. Тому перед нанесенням покриття Zinga® потрібна абсолютна однорідність. В іншому випадку сухий шар покриття Zinga® буде містити менше 95% цинку, а тому він втратить особливості гальванічної пари і специфічні властивості катода. Саме тоді Zinga® перетвориться в звичайну цинковмісну фарбу.

Інтенсивність і щільність мікрочастинок цинку в сухому шарі (близько 96% цинку в сухому покритті), велика кількість електричних контактів між цими частинками пояснюють високу електропровідність і катодні властивості Zinga®.

Розпосюдившись по поверхні, Зінга® швидко висихає: менш ніж за 10 хвилин. Процес сушки прискорюється шляхом нанесення Zinga® на злегка нагріту або сонячну поверхню. Другий шар можна наносити приблизно через 2 години. Механічне затвердіння відбувається між 24 і 48 годинами, чому сприяє повне випаровування розріджувача. Це дає можливість при необхідності нанести на Zinga® інший матеріал (рекомендується завжди проводити невеликий тест на сумісність).

Властивості високого поверхневого натягу, рівномірного розподілу по поверхні та швидкого висихання дозволяють наносити покриття Zinga® на вертикальні та сильно похилі поверхні. Виключаються плями або бульбашки (якщо розріджувач використовувався згідно з рекомендаціями).

Однією з головних переваг Zinga® є можливість нанесення Zinga® на злегка іржаву поверхню. Це означає, що описана вище піскоструминна обробка не завжди є обов'язковою. Щоб отримати хорошу адгезію в більшості випадків, досить ретельно очистити поверхню металевою щіткою або струменем води під високим тиском. Тільки масляні плями, накип і солі на поверхні вимагають ретельного попереднього очищення.

Ще однією важливою перевагою Zinga® є можливість нанесення її на вологу поверхню і в середовищі з можливою конденсацією. Більшість молекул води випаровуються разом з розріджувачем, коли він висихає.

Покриття Zinga® нетоксичне. Воно не містить толуолу, ксилолу, бензолу, метил-етил-кетону (метил-етил-кетон) і метиленхлориду. Завдяки цьому Zinga® також використовується харчовими компаніями. Покриття Zinga® отримало сертифікат якості BS, що дозволяє використовувати його в районах, де є прямий контакт з питною водою.

Однією з найбільш переконливих переваг Zinga®, безсумнівно, є той факт, що її можна наносити на місці: при ремонті, нанесенні нового шару, повторному оцинкованні (коли катодний захист старого шару Zinga® або шару, раніше оцинкованого гарячим методом, виснажується), під час остаточної обробки (наприклад, силосних веж і т.д., коли перший шар був нанесений у виробника). Що стосується старого шару Zinga®, то для його часткового або повного покриття новим шаром Zinga® достатньо очистити поверхню водою. Нанесене в будь-якому місці, покриття Zinga® сприяє повній адгезії до старого шару і металевої основи і створює одне нове, товсте покриття з двох покриттів. Це забезпечує новий, ефективний і довгостроковий катодний захист. Саме завдяки злиттю шарів оновленого покриття, Zinga® на місці ремонту гарантує якість і надійність отриманого катодного захисту.

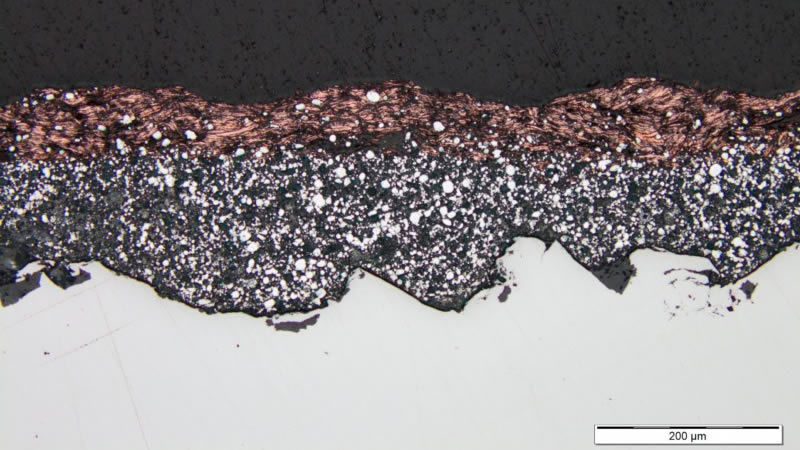

На шар ZINGA® нанесено мідне напилення.

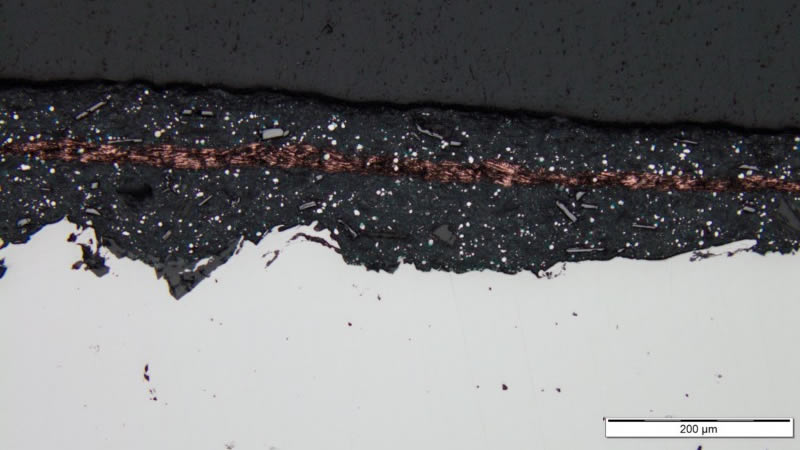

Через сім днів мідний шар був знову покритий ZINGA®. Добре видно, що частинки мідного спрею були повністю змішані з обома шарами ZINGA®.

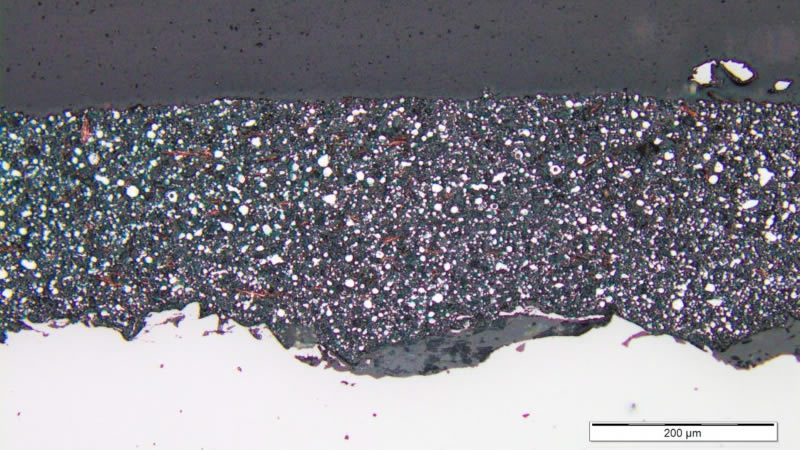

Такий же тест проводився з простою фарбою «багатою» цинком. Залишки мідної плівки, неушкоджені між двома шарами, демонструють, що вони залишаються окремими шарами.

У разі тимчасових перерв в роботі (обідня перерва або вихідні) проблем з зчепленням старих затвердлих і нових шарів немає. При використанні звичайних фарб це серйозна проблема. Саме ці якісні характеристики покриття Zinga® забезпечують важливі переваги як технічно, так і економічно.

Незважаючи на перше враження, що покриття Zinga®, раніше пофарбоване деякою фарбою, втрачає здатність до злиття, при повторному застосуванні з Zinga® через багато років, воно все ще є найбільш ефективним матеріалом для грунтівки, оскільки:

1a) Ця грунтівка гарантує активний катодний захист. Немає іншого, настільки ефективного пасивного захисного покриття.

1b) Покриття Zinga® (при нанесенні в якості грунтівки) зберігає свої активні захисні властивості, а це означає, що при пошкодженні верхнього шару Zinga® відразу ж починає діяти і зупиняє корозію.

1с) У тому випадку, якщо користувач колись витратив гроші на піскоструменеву обробку і хоче довго захищати цю поверхню від іржавіння, то активний захист буде єдиним правильним рішенням (покриття Zinga®).

2) Використання системи «дуплекс» гарантує загальний термін служби двох систем захисту разом, помножених на показник від 1,5 до 2,5.

Термін служби покриття Zinga® (у вигляді грунтівки) + термін служби верхнього шару покриття = N. Термін служби N слід помножити на 1,5-2,5; тоді буде отримано загальний термін служби дуплексної системи.

3) При необхідності повторного оцинкування поверхні, раніше захищеної системою «дуплекс», для видалення верхнього шару буде потрібно тільки легка поверхнева піскоструменева обробка. При цьому покриття Zinga® збереже свою активність і зчеплення з металевою поверхнею. Zinga® захистить основу від корозії і піскоструминної обробки. В цьому випадку краще принести в жертву частину Zinga® при обробці. При піскоструминній обробці нейтральної фарби, попередньо нанесеної безпосередньо на шар Zinga®, існує ризик зниження ефективності і стійкості покриття до механічних пошкоджень через зменшення товщини шару Zinga® , викликаного занадто великою кількістю піскоструминної обробки.

Покриття Zinga® забезпечує катодний захист зварних швів (див. звіт).

Покриття Zinga® забезпечує катодний захист зварних швів (див. звіт).Можна зварити сталь з покриттям Zinga® без будь-якого ризику, пов'язаного з пористістю зварного шва (див. звіт). Це не стосується фарб, які негативно впливають на якість зварного шва, роблячи його пористим. Завдяки високому вмісту чистого цинку (96%) і низькому вмісту смоли (4%), покриття Zinga® забезпечує безпроблемне зварювання.

НАУКОВІ ЗВІТИ.

Всі висновки і переваги з розділів 1 і 2 ґрунтуються на висновках та інформації, отриманих в результаті декількох лабораторних досліджень. Наприклад, в Університеті Гента (Бельгія), в лабораторії матеріалотехнічних технологій Фулмер (Великобританія) і FMPA (Німеччина). Деякі з цих повідомлень були підтверджені подібними дослідженнями в інших країнах. Список цих звітів і самі звіти знаходяться у вашому розпорядженні.Всі практичні результати мають однакове значення. Ми можемо підтвердити позитивні відгуки наших клієнтів, що надходять з різних галузей промисловості.

+38 067 5001722

+38 067 5001722 mail@zinga.ua

mail@zinga.ua

УКРАЇНА, м. Київ,

УКРАЇНА, м. Київ,